电话:400-023-2339

手机:133-2027-1718

邮箱:yeslean@126.com

网址:www.jzyes.com

地址:重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3

精益管理是一种源自丰田生产方式的管理理念,旨在通过消除浪费、优化流程和提高工作效率来提升生产效率并降低成本。精益管理不仅关注生产环节的优化,还强调全员参与、持续改进和增强质量控制。本文将深入探讨通过精益管理提升生产效率和降低成本的具体方法和策略。

1.精益管理的核心理念与目标

精益管理的核心目标是通过消除浪费(Muda)、提升价值和持续改进,从而提高生产效率和降低成本。精益管理的理念包括:

-消除浪费:生产过程中的浪费是任何无增加价值的活动,包括过度生产、等待时间、不必要的运输、过多的库存、不必要的动作等。减少这些浪费,可以直接提升生产效率。

-增值:只保留那些能够直接增加产品价值的活动。通过减少非增值活动,能够显著提高工作效率并降低生产成本。

-持续改进(Kaizen):精益管理强调持续改进文化,要求员工在日常工作中不断寻找效率提升机会,消除生产过程中的瓶颈,并优化工作流程。

2.精益管理提升生产效率的具体措施

2.1标准化作业流程

标准化作业是精益管理中提升生产效率的重要手段。通过制定和执行标准操作程序(SOP),确保每个工序按照zui佳实践进行,从而消除因操作不规范、方法不一致导致的时间浪费和质量波动。

-标准化操作:通过为每个岗位、每个工作环节设定明确的标准,避免因个人习惯或操作不当导致的时间浪费。员工按统一标准执行任务,可以减少不必要的动作和无效工作。

-减少变异性:标准化作业不仅能够提高操作一致性,还能减少生产过程中的变异性,使得生产效率得以提高。

案例:丰田生产方式(TPS)中的标准作业程序就极大提高了生产效率和一致性,确保了生产线上每一位员工都能按照预定的步骤和方法进行工作,从而实现高效生产。

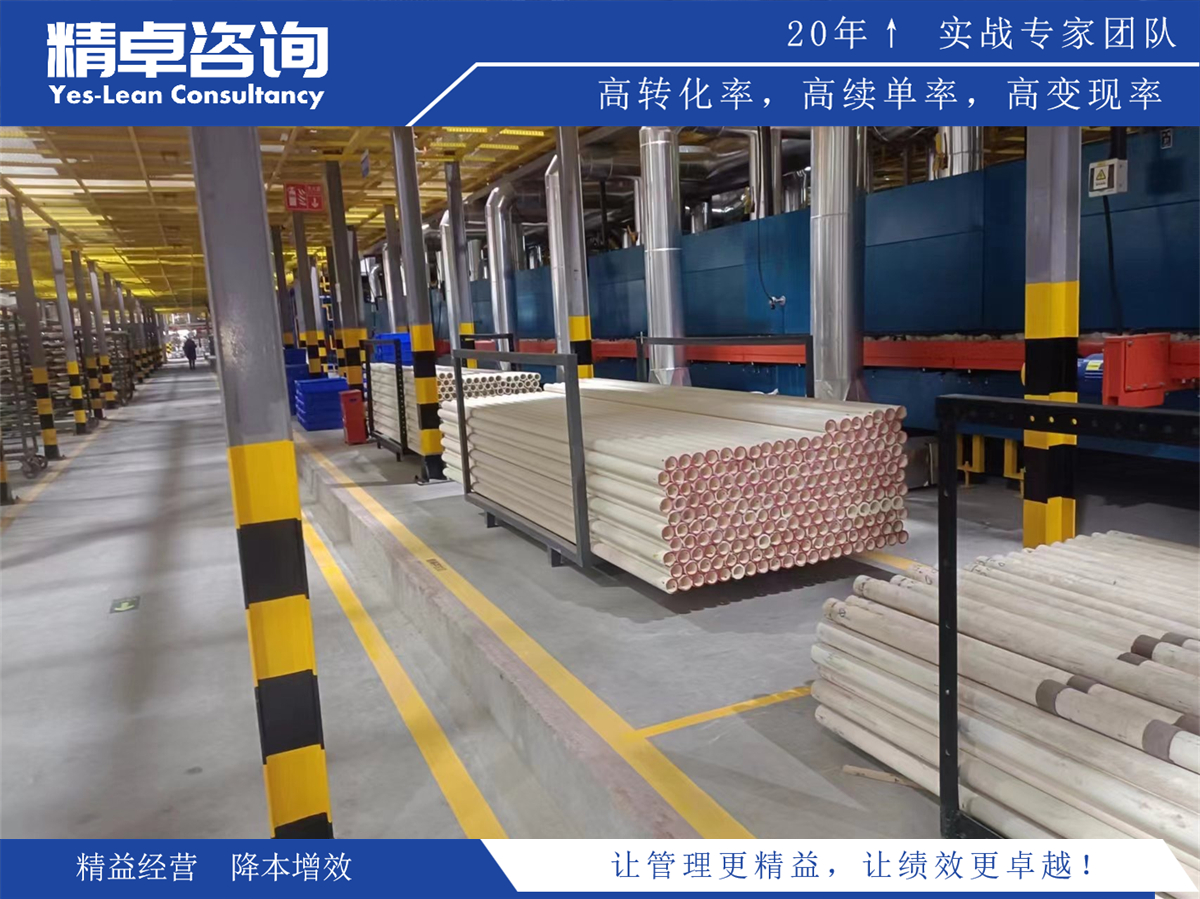

2.2实施5S管理

5S管理是一种通过改善工作环境来提升效率的精益管理工具。5S包括整理、整顿、清扫、清洁、素养,通过这些方法消除工作环境中的杂乱无章、浪费时间的因素。

-整理:清理现场所有不必要的物品,确保每个物品都有固定的位置。

-整顿:优化工具、物料和设备的布局,确保生产线顺畅运行,避免员工在生产过程中频繁寻找工具或材料。

-清扫:定期清理设备和生产环境,确保生产线干净整洁,避免因设备故障或环境问题影响生产效率。

-清洁与素养:保持生产现场的标准化与秩序,提高员工的整体素质,确保高效的工作态度和行为。

案例:日本的松下电器通过5S管理确保生产线整洁有序,员工能够在高效、无干扰的环境中工作,从而提高了生产效率。

2.3精益布局与流线化生产

精益管理强调通过生产线的优化布局来减少浪费,提高生产效率。流线化布局旨在通过减少生产过程中物料和半成品的移动距离,降低运输时间和运输成本,从而提高生产效率。

-U形生产线:通过将设备、工位布局成“U”型,确保工人可以快速地进行生产和检查。这样可以减少工人在生产过程中来回走动的时间,从而提高效率。

-单件流:通过实施单件流而非批量生产,确保每个工件都能快速从一个工序流转到下一个工序,减少等待和积压,提升生产速度。

案例:在丰田的生产系统中,生产线的每个环节都紧密连接,减少了运输和搬运环节的时间,从而大大提高了生产效率。

3.精益管理降低成本的策略

3.1减少浪费

精益管理zui重要的一点是消除生产过程中的浪费。浪费不仅仅指物理物料的浪费,还包括时间、能源、劳动和其他资源的浪费。精益管理通过以下措施来减少浪费:

-过度生产:精益管理提倡“按需生产”,避免过度生产造成的库存积压和资源浪费。通过jing确的需求预测和生产计划,确保生产活动与市场需求同步。

-库存管理:通过实施看板管理(Kanban)系统,精益管理实现了按需补充库存,避免了库存过剩和资金占用,降低了库存成本。

-等待时间:通过优化生产流程和减少工序之间的等待时间,减少不必要的时间浪费。精益管理提倡将所有环节串联起来,确保每个环节之间的流动性。

-运输浪费:优化生产现场布局和物料流动,减少运输距离,降低运输成本。

案例:美国的霍尼韦尔公司通过引入精益管理,不仅优化了生产流程,还通过减少不必要的库存和物料搬运,成功降低了生产成本。

3.2持续改进与成本控制

精益管理的另一个重要特点是持续改进(Kaizen)。通过持续不断地审视生产过程,找出可能导致浪费的环节并进行改进,可以显著降低生产成本。

-精益改进小组:公司可以组织定期的改进小组,集结一线员工、工程师和管理层共同寻找改进机会,提出合理化建议,从而优化流程、提高生产效率、减少成本。

-数据驱动的决策:通过采集和分析生产数据,精益管理帮助公司识别哪些环节是成本高、效率低的瓶颈,及时采取改进措施。

案例:吉利汽车通过持续改进和员工建议机制,发掘生产过程中的每一个成本降低机会,逐步消除了生产过程中的各类浪费,并成功降低了成本。

3.3质量与成本的平衡

精益管理还强调通过提高质量来间接降低成本。通过标准化操作、过程优化和质量监控,减少缺陷率和返工率,从而避免了因质量问题带来的额外成本。

-预防胜于检测:精益管理强调在生产过程中加强质量控制,而不是事后通过检查来发现问题。通过优化生产流程和提高员工的质量意识,可以降低质量问题导致的返工、修理和废品损失。

案例:丰田通过持续改进和质量控制,不仅确保了生产效率,还降低了由于缺陷产生的额外成本,从而获得了较高的利润空间。

4.结语

精益管理通过多方面的优化和持续改进,能够显著提升生产效率和降低成本。通过标准化作业、消除浪费、流线化生产、精益布局和质量管理等措施,企业可以在提高生产效率的同时,降低生产过程中的不必要成本。此外,精益管理的核心思想——持续改进和全员参与,使得企业能够在长期发展中不断优化运营,提升整体竞争力。在激烈的市场环境中,精益管理不仅是提升效率和降低成本的有效途径,也是企业实现可持续发展的关键。

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3