电话:400-023-2339

手机:133-2027-1718

邮箱:yeslean@126.com

网址:www.jzyes.com

地址:重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3

精益管理(LeanManagement)起源于日本丰田生产方式(ToyotaProductionSystem,TPS),它通过消除浪费、优化流程和提高生产效率,帮助企业zui大化资源的利用,提供更高质量的产品与服务。如今,精益管理已经成为全球制造业的重要管理理念,广泛应用于各种生产和运营领域。本文将深入探讨精益管理技术在制造业中的应用,并分析其面临的挑战。

一、精益管理技术在制造业中的应用

1.消除浪费,提高生产效率

精益管理zui核心的理念之一就是消除浪费(Muda)。在制造业中,浪费的类型包括:

-过度生产:生产超过需求的产品,造成库存积压。

-等待时间:设备或人员的空闲时间,如等待材料、机器故障等。

-运输浪费:原材料或成品的不必要运输。

-过度加工:进行超出需求的加工步骤。

-库存浪费:库存过多占用资金,增加存储和管理成本。

-动作浪费:操作人员在非价值创造的环节中花费不必要的时间和精力。

-缺陷浪费:生产过程中产生不合格品,需要返工或报废。

应用:

-价值流图(ValueStreamMapping,VSM):通过绘制价值流图,企业可以清晰地识别出各个生产环节中的浪费,从而进行针对性的改进。

-单件流与拉动生产(Kanban):精益管理强调单件流生产方式,避免大规模生产库存的积压,采用拉动式生产系统(如Kanban)根据需求拉动生产,而不是根据预测推送生产。

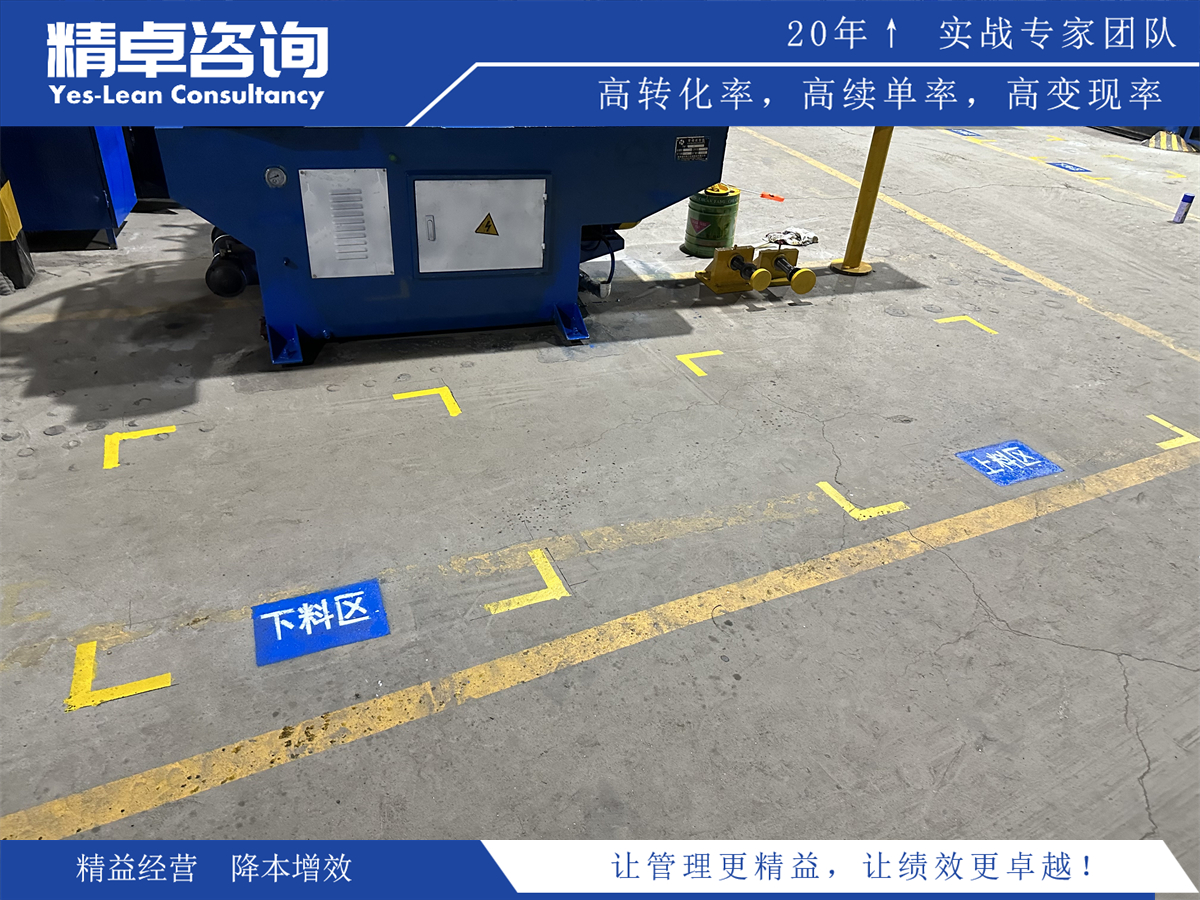

-5S管理:整理、整顿、清扫、清洁和素养的实施,帮助制造企业减少浪费、提高工作效率,优化工作环境。

2.标准化作业与持续改进

精益管理强调标准化作业和持续改进(Kaizen)。通过制定标准化作业流程,确保每个员工都按照zui佳实践进行工作,减少操作差异,提升生产一致性和效率。持续改进则是指在生产过程中不断进行微小的改进,逐步优化流程,提升整体绩效。

应用:

-标准作业:为每个生产环节制定明确的作业标准,避免个体差异和不一致的生产方式。

-Kaizen活动:定期开展Kaizen活动,鼓励员工提出改进意见,集思广益,发现流程中的问题并提出解决方案。

-PDCA循环:精益管理倡导的PDCA(Plan-Do-Check-Act)循环,通过不断的计划、执行、检查和调整,推动持续改进。 3.减少库存与提高流动性

3.减少库存与提高流动性

精益管理提倡“准时生产”(Just-in-Time,JIT)理念,旨在通过jing确的需求预测和供应链管理,减少库存并优化生产流动性。通过减少库存,企业能够降低资金占用、减少库存管理成本,并提高生产线的灵活性。

应用:

-看板系统(Kanban):看板是一种可视化管理工具,用于控制生产流程中的物料流动,避免库存过多。它通过提供清晰的生产需求信号,确保每个生产环节都能按需生产。

-供应链优化:通过与供应商紧密合作,精益管理帮助企业实现物料的及时供应,减少库存积压,提高整个供应链的响应速度和效率。

4.员工参与与文化建设

精益管理强调“人的因素”,即员工在流程优化中的重要角色。员工不仅是执行者,还应当是改进过程的积极参与者。精益文化鼓励员工提出问题、提供改进建议,并通过团队协作解决问题。

应用:

-员工赋能:通过培训和技能提升,使员工具备发现和解决问题的能力,从而提高他们的参与感和责任感。

-团队协作:通过组织跨部门的团队合作,集思广益,形成创新解决方案,推动生产效率的提升。

-激励机制:通过合理的激励措施,如奖励和晋升,激发员工主动参与精益改进活动。

二、精益管理在制造业中的挑战

尽管精益管理在制造业中有着广泛的应用前景,但其在实施过程中仍然面临诸多挑战。以下是一些主要挑战及其应对策略:

1.企业文化的适应性

精益管理的成功实施离不开企业文化的支持,尤其是在传统管理模式下,员工和管理层往往对精益理念和方法缺乏了解或抵触。企业文化的变革往往需要时间,且需要管理层的坚定支持和引导。

挑战应对:

-高层支持与推动:管理层需要在精益转型初期提供强有力的支持,并亲自参与精益活动,确保变革能够在整个组织中有效实施。

-培训与沟通:为员工提供精益管理培训,增强他们的理解与认同感。同时,通过定期沟通和反馈,减少员工对精益管理的误解或抵触。

2.员工的参与度与积极性

精益管理要求全员参与,这需要企业建立良好的员工参与机制。然而,许多制造企业在实施精益管理时,员工参与度不足,部分员工缺乏积极性,导致改进活动效果不明显。

挑战应对:

-激励机制:通过设置合理的激励机制(如绩效考核、奖金、晋升等),激励员工主动参与精益活动。

-员工培训与赋能:通过定期的培训和教育,提升员工的精益意识,增强他们参与改进活动的能力和信心。

3.技术与工具的适配性

精益管理不仅依赖于员工和文化的支持,还需要合适的技术工具来实现流程的优化。对于一些技术水平较低或设备老旧的企业而言,精益工具和技术的实施可能会面临技术壁垒。

挑战应对:

-逐步实施:可以从基础的精益管理工具(如5S、看板等)入手,逐步过渡到更复杂的技术应用(如自动化生产、物联网等)。

-技术升级与设备改造:对于一些设备老旧的企业,可以考虑逐步升级设备,引入自动化和信息化技术,以适应精益生产的需求。

4.供应链的协同难度

精益管理强调供应链的协同与流动性,而在全球化供应链和复杂的市场环境中,供应商的响应速度和合作程度对精益管理的效果有着直接影响。如果供应链上的合作伙伴不能及时提供物料或响应生产需求,精益管理的实施将面临阻碍。

挑战应对:

-供应商关系管理:与供应商建立长期稳定的合作关系,确保供应链的流动性和稳定性。通过共享需求信息、建立合作计划,提升供应链的响应能力。

-信息化建设:通过信息化系统(如ERP、MES等)提高供应链的透明度和协同效率。

三、总结

精益管理技术为制造业带来了显著的效益,通过消除浪费、提高生产效率、实现标准化作业和持续改进,帮助企业降低成本、提升质量并增强市场竞争力。然而,精益管理的实施并非一蹴而就,它面临着企业文化适应、员工参与、技术应用和供应链协同等多方面的挑战。因此,企业在推行精益管理时,应当结合自身实际情况,制定适当的实施策略,逐步推动精益转型,zui终实现生产效率和员工士气的双重提升。

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3